Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

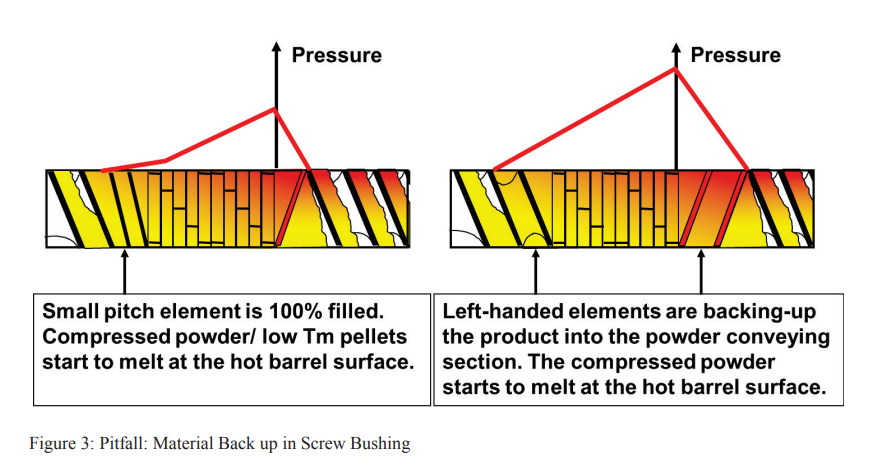

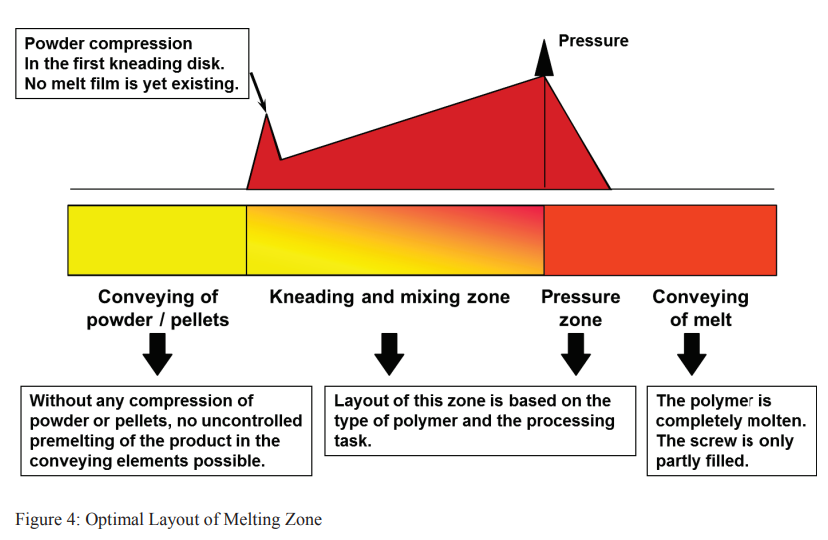

Un'altra trappola di design è quella di rendere gli elementi restrittivi alla fine della sezione di fusione troppo aggressivi, Figura 3 (lato destro). Ciò può anche far tornare la polvere negli elementi di trasporto. Come illustrato nella Figura 4, la sezione di fusione ideale avvia la plastificazione nel primo blocco impasto in cui il primo polimero da sciogliere viene immediatamente miscelato con il materiale non molo, evitando così grandi aggregati di polvere incapsulata.

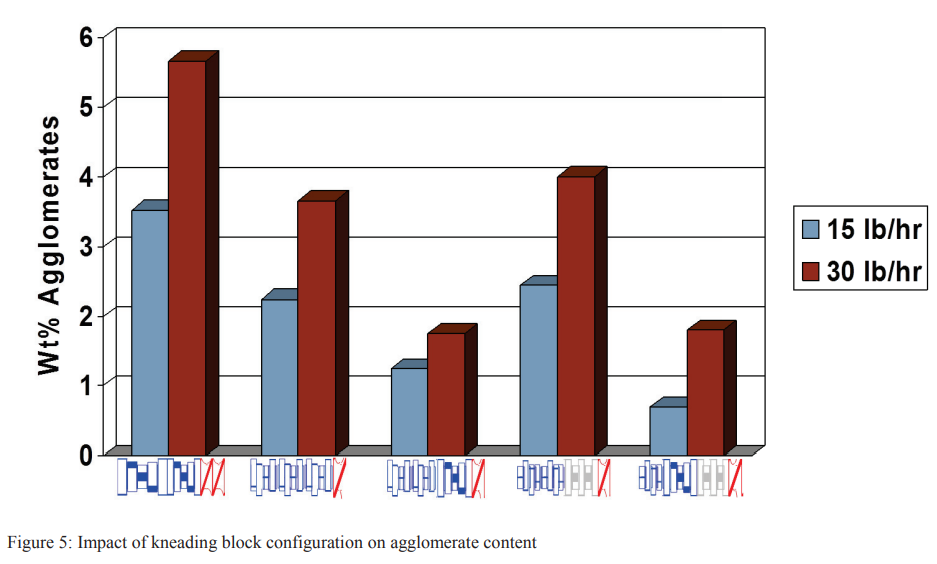

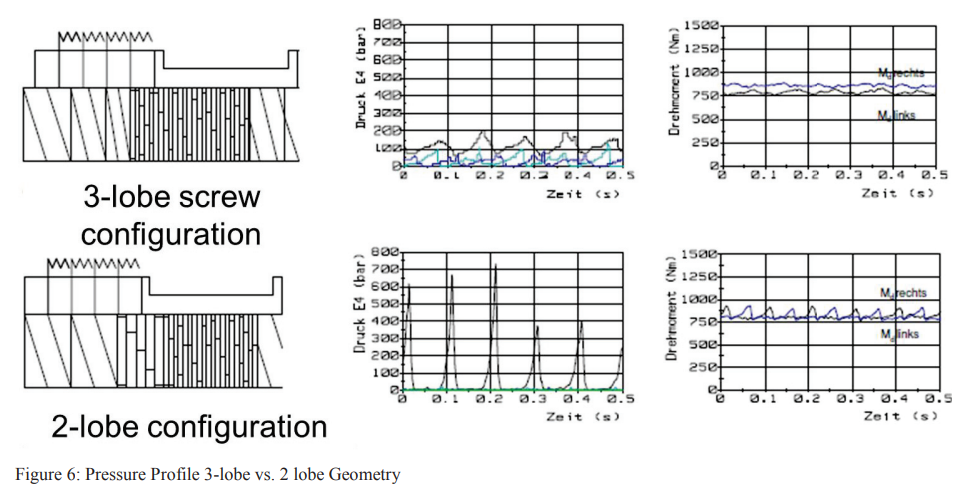

Nella sezione precedente è stato illustrato che la sequenza di blocchi impasti nella sezione di fusione può avere un impatto sul funzionamento dell'unità di alimentazione e solidi. Allo stesso modo, la sequenza di blocchi impasti nella sezione di fusione può avere un impatto sulla qualità del fusione/miscelazione e dispersione del riempitivo nel polimero. La Figura 5 riassume i risultati di un documento di Rogers et al. (1). Cinque configurazioni di fusione sono state valutate per la miscelazione del fuso di una materia prima per misto da 85/15 PC/CACO3. Il materiale composto è stato analizzato per agglomerati. I dati mostrano che oltre a non abbattere gli aggregati, la scelta della sequenza errata può effettivamente creare agglomerati che devono quindi essere rotti più avanti nel processo. La sequenza all'estrema sinistra è composta da un disco largo (1,5 diametro) di tipo KB seguito da un KB lungo 1 diametro e una svolta completa di elementi a vite dell'estrusore a flusso inverso. Confronta gli agglomerati WT% di questa sequenza con gli altri 4 che iniziano con un blocco di impasto a tre lobi. Come illustra la Figura 6, la geometria del impasto del 3 lobo provoca una pressione molto più bassa e più uniforme nell'apice della canna estrusore. Di conseguenza, questi elementi non creano, o almeno riducono la creazione di agglomerati, rispetto ai blocchi di impasto a disco ampio. D'altra parte, 3 blocchi di impasto del lobo non sono gli elementi di miscelazione dispersivi più efficienti, come illustrato dall'agglomerato % nella sequenza di tutte le 3 lobi rispetto alle sequenze a 2 lobo misti. I migliori risultati di dispersione sono ottenuti quando la fusione iniziale viene avviata dai blocchi di impasto a 3 lobo, ma completati dai tradizionali blocchi di impasto a 2 lobo.

https://www.extruder-service.com/equipment/

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.